Simpele stalen velg voor de transportfiets, gemaakt uit gerolde en aan elkaar gelaste strip

Dit is ook een simpele

velg, maar dan uit aluminium. Aluminium heeft bij nat weer

nog een redelijke wrijving, zodat dat materiaal veel

met velgremmen wordt gecombineerd. De zijkanten zijn vlak

voor de remblokjes, met het gebruik zal de velg dan ook

door slijtage dunner worden.

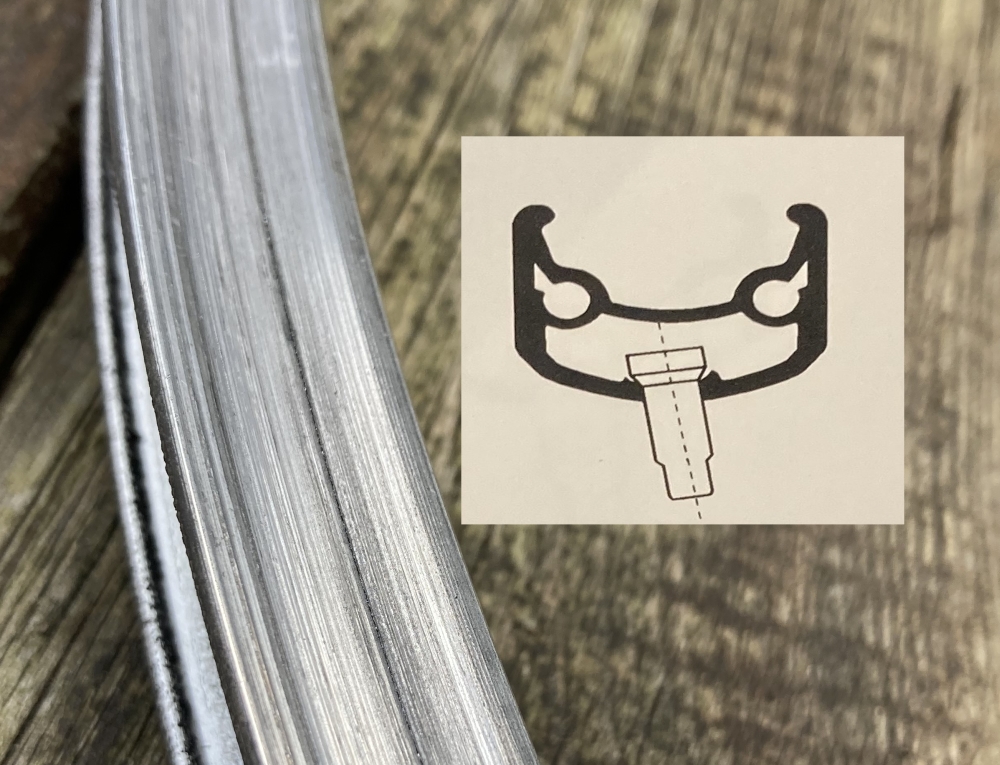

De twee ronde kanalen zijn om de

velgeinden na het rondwalsen aan elkaar te verbinden: daar

komen twee centreerpennen in.

Nog een simpele velg, maar deze heeft een groef aan de binnenkant om de hieldraad van de buitenband in te vangen . Deze is noodzakelijk als je een vouwband wil monteren.

Dit is een holle (aero) velg.

Dit profiel heeft veel meer volume en is daardoor stijver.

Dit profiel is voor een velg met 30 mm al vrij hoog, Hoe

hoger het profiel hoe moeilijker het ook voor de fabrikant

wordt om de rechte buis netjes rond in een hoepel te

walsen.

Nog een holle gestoken velg,

maar een iets minder wild profiel. Als je goed kijkt zie

je de verbinding waar de twee helften tegen elkaar komen.

Behalve

steken

kun je een velg ook lassen: ter hoogte van de las zit een

dik blok aluminium om de helften te centreren, en de

einden worden vervolgens dmw weerstandslassen verbonden.

Een dergelijke velg is iets beter bestand tegen vervorming

als je net met de verbinding over een steen stuitert.

Dit is een spaakgat in een holle profielvelg.

Het gat is versterkt met een ingeklonken ringetje, dat

heet (enkel) gebust. Het velgbed is ook doorboord, anders

krijg je de nippels niet in de spaakgaten. Nadeel is wel

dat je de spaaknippels bij montage in de velg kunt laten

vallen!

een hele simpele enkel gebuste velg. Met dit type velg is een eenvoudig rubberen velglint aanvaardbaar, maar als de spaaknippels in een verzonken gat zitten heb je een hard of een plaklint nodig

Een detail van een dubbel gebuste velg. Hier is een stalen (roestig ) hoedje toegepast, en een ingeklonken messing (koperkleurig) ringetje. Het buisje in de velg dient om de twee helften te verbinden en is meegeklonken met de bus voor extra stevigheid. De velg is trouwens al aardig gesleten op de remvlakken.

Is zo'n enkele of dubbele bus

trouwens noodzakelijk? De velgenfabrikant laat hem

uiteraard liever weg, want dat scheelt werk, dure machines

etc. En er zijn genoeg velgen die zonder busjes heel

blijven, gewoon een kwestie van materiaalkeuze en

dimensionering, net als wanneer je wel bussen toepast.

Voor de wielenbouwer ligt het echter genuanceerder. Als je

met de hand wielen bouwt is een busje practisch, want je

kan geen nippel in de velg verliezen. Als je

onderweg een spaak wil vervangen is dat ook handig, want

je kan dan de (tubeless) band gewoon laten zitten: 3

minuten werk en gratis tegen over een uur prutsen, nieuw

lint, etc) Maar een ingeperste bus is vooral beter omdat

aluminium een zeer slecht oppervlak is om de nippel op te

laten draaien. Met een rvs of messing bus als onderlegvlak

(en gatvoering) is er een aardige relatie tussen

spaakspanning en moment op de spaaksleutel. Zonder bus is

dat een drama, en loop je de kans dat de nippel zich

compleet vastvreet, ook al heb je eerst tijdrovend de

gaten ontbraamd, gesmeerd etc. Als je pech hebt draai je

de nippel door midden en kun je de spaak door knippen

en opnieuw beginnen. Met een zeskant nippel

waarbij je met een sleutel door het velggat de kop

aandraait loop je daar minder kans op, maar die nippels

moet je weer apart aanschaffen want spaken worden veelal

geleverd met nippels met een sleufkop. Lost de variatie in

wrijving bij het aandraaien niet op, maar de nippel

overleeft het. Wat wel helpt is een onderlegring onder de

spaaknippel, maar dan moet je 36 keer een dun ringetje op

een nippel steken, die combinatie door de holle velg heen

hengelen, en dan niet verliezen (of weer schudden om

de nippel en het ringetje er weer uit te krijgen) als je

de spaak probeert op te pikken. Ik bouw dus graag met

dubbel gebuste velgen, voor een volledig geautomatiseerde

machine en andere kwaliteitseisen maakt het minder uit.

Om de slijtage zichtbaar te maken zijn velgen tegenwoordig vaak voorzien van indicatoren. Mavic gebruikt bij sommige velgen bovenstaande methode. Aan de binnenkant is een kleine infrezing gemaakt. Als de velg te dun wordt zie je in het remvlak een gat verschijnen.!

Wat

minder

positief is het draaien van een groef in het remvlak. Als

je die niet meer ziet kun je daaraan zien dat de velg te

dun is. Nieuw ziet de groef er zo uit

Bij DT-Swiss moet je nog beter kijken, met een aantal

kleine boorgaten in het remvlak

Ryde velgen doen het anders, die hebben een dunne plek aan de binnenkant. Als de velg te dun wordt zie je een scheur ontstaan, maar de rand van de velg zit nog steeds stevig vast aan de rest van de velg

Spaakgaten

zijn meestal verzet. Het ventielgat zit wel netjes midden

in de velg, de spaakgaten zijn om en om links of rechts

gericht zodat de spaken geen rare bocht hoeven te maken.

Bij deze velg zit het spaakgat links van het ventielgat

hoog, maar net anderom (dus links laag) kan helaas ook. Je

weet nooit wat je krijgt en het maakt bij het herspaken

van een wiel wel uit

Velgen zijn bijna allemaal van aluminium, maar dit is nog een ouwetje van hout!

En tegenwoordig zijn ze uiteraard van carbon. Een velg voor een draadband met een remvlak is in carbon niet te maken, omdat de epoxy week wordt als je de velg met remmen verwarmd. Met remmen knijp je de velgranden dan naar elkaar toe, en de 10 bar in de band wil juist de andere kant op. Bij een tubevelg zoals hier boven waar een band op wordt gelijmd heb je geen last van de luchtdruk en een stabielere vorm. Carbondraadvelgen hadden daarom soms toch een aluminium velgbed want dat wordt niet week onder invloed van de remwarmte. Carbon zelf kan de warmte maar lastig kwijt, dus dat maakt voor inconsistent (velg)remmen. Nu jan en alleman op schijfremmen overgaat is dat probleem natuurlijk opgelost.